Kết nối, phân tích dữ liệu từ máy CNC và thiết bị đo lường

-

Nov, Mon, 2024

Sự phát triển của công nghệ đã thúc đẩy sự sáng tạo và cải tiến các sản phẩm phần mềm. Hệ thống MES của chúng ta hiện đã vận hành hiệu quả trong việc quản lý sản xuất, lưu trữ dữ liệu và tạo báo cáo trong suốt quá trình sản xuất. Tuy nhiên, để nâng cao hiệu suất, cần tận dụng khả năng IoT của các máy móc và thiết bị nhằm hiện đại hóa hệ thống quản lý sản xuất.

Ngành sản xuất hiện nay là một trong những lĩnh vực tiên phong trong việc áp dụng công nghệ IoT, không chỉ về phạm vi mà còn về độ sâu. Các nhà sản xuất thiết bị IoT đã nhận ra tiềm năng lớn của thị trường sản xuất và phát triển sản phẩm phù hợp. Việc doanh nghiệp ứng dụng IoT để tự động hóa các quy trình sản xuất và tạo ra lợi thế cạnh tranh nổi bật là lý do thúc đẩy họ liên tục cập nhật và áp dụng các công nghệ IoT mới.

Các tính năng IoT bổ sung cho hệ thống MES:

Thu thập và phân tích dữ liệu sản xuất:

Dữ liệu thu thập được sẽ được sử dụng để phân tích và tự động cập nhật trạng thái sản xuất theo thời gian thực. Hệ thống cũng sẽ theo dõi lịch sử hoạt động của máy móc để tính toán các chỉ số OEE.

Thu thập và phân tích dữ liệu bảo trì:

Lỗi bất thường có thể xảy ra bất kỳ lúc nào ở các máy gia công, với số lượng lỗi có thể lên tới hàng nghìn. Công nhân vận hành máy có thể không nhận diện kịp thời hoặc bỏ qua lỗi do làm việc trên nhiều máy cùng lúc hoặc thiếu sự chú ý. Do đó, việc ứng dụng IoT trong bảo trì thiết bị là cần thiết để phát hiện và xử lý các sự cố kịp thời.

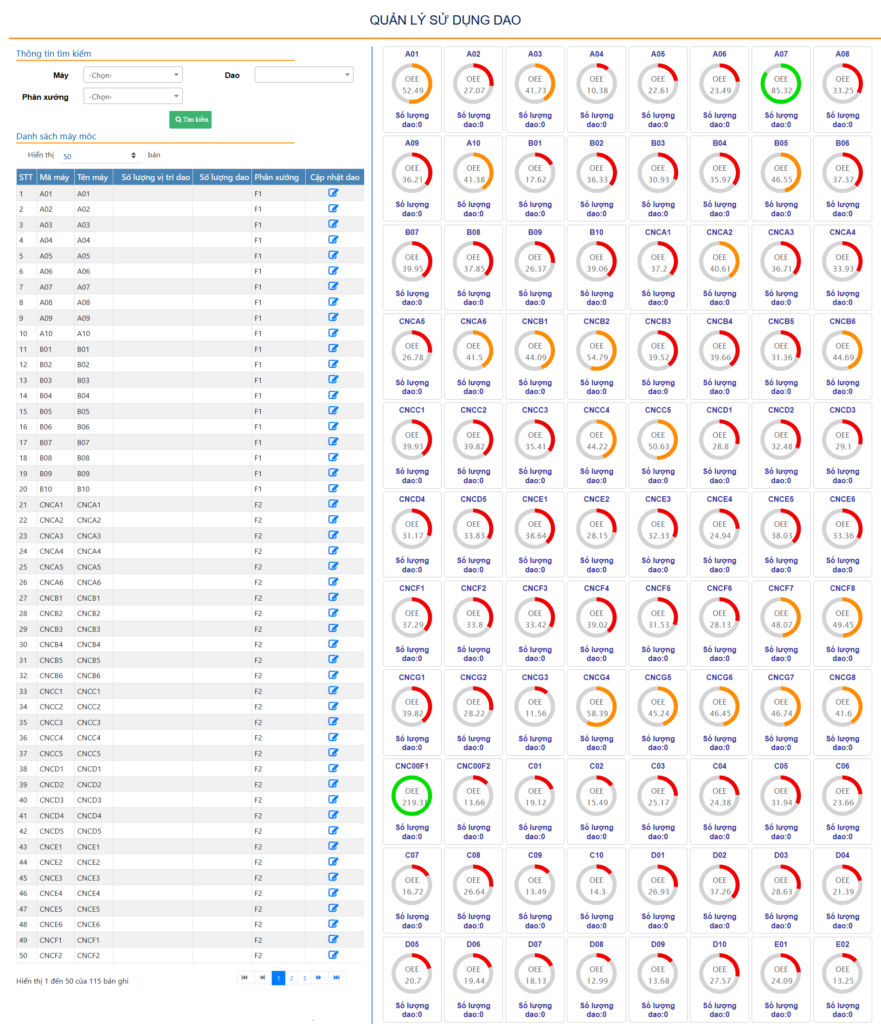

Quản lý công cụ (dao):

Khi không sử dụng công nghệ IoT, doanh nghiệp không thể đo lường thời gian sử dụng (time life) và kiểm soát các lỗi trong quá trình sử dụng dao như tốc độ quay hay tốc độ ăn phôi. Nhiều dao có thể được lắp vào một máy gia công, nhưng không phải lúc nào máy cũng sử dụng hết tất cả các dao, và dao có thể được chuyển từ máy này sang máy khác.

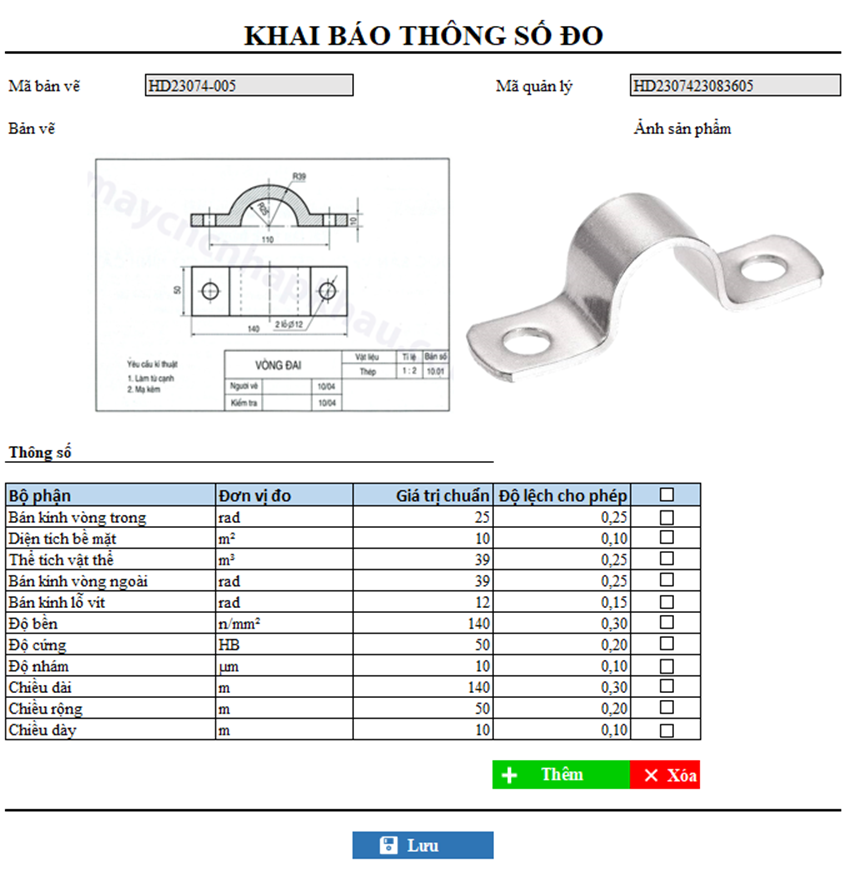

Kiểm định chất lượng:

Ứng dụng IoT trong kiểm định chất lượng tại bộ phận QC giúp tự động ghi nhận và đánh giá kết quả đo đạc, từ đó nâng cao năng suất, giảm thiểu sai sót do thao tác thủ công, tối ưu hóa không gian làm việc và giảm chi phí.

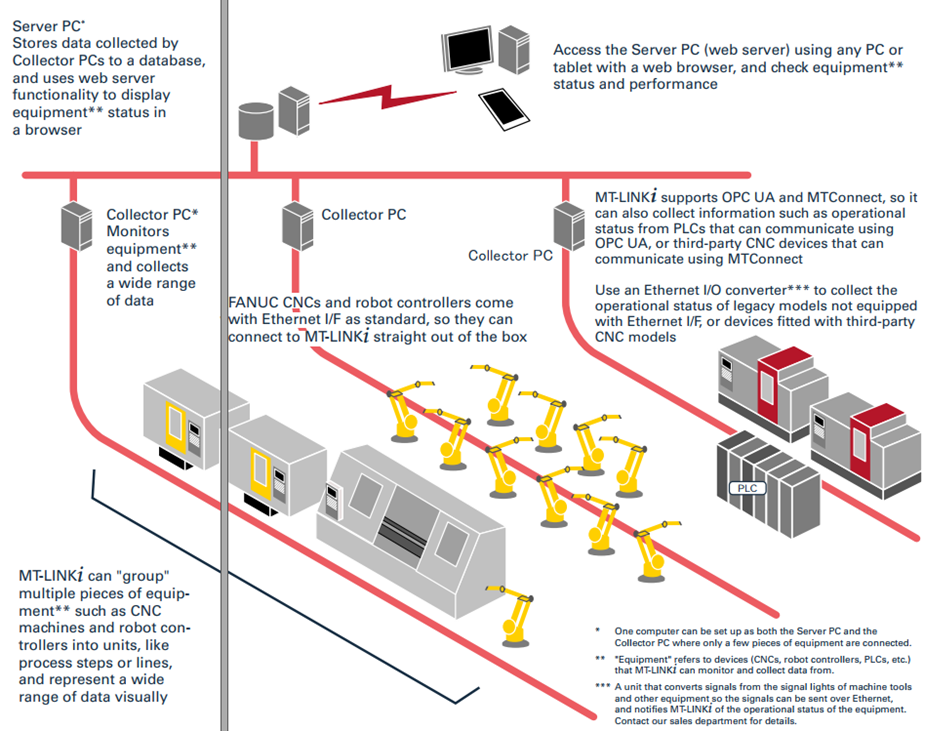

Hệ thống IOT

(Mô hình logic hệ thống IOT)

(Truyền nhận dữ liệu giữa các thành phần của hệ thống IOT. Nguồn: https://realpars.com/iiot/)

Hạ tầng IOT

(Hệ thống IOT cho các máy CNC và Robot. Nguồn: fanuc.com)

Thu thập, phân tích số liệu sản xuất

Các tín hiệu thu thập

- CNC mode

- MEM: Automatic operation (memory operation)

- MDI: Manual data input/MDI operation

- EDIT: Program editing

- RMT: Remote operation

- JOG: Jog feed

- REF: Reference position return

- INC: Incremental feed mode = step feed (if no manual pulse generator is available)

- HND: Manual handle feed mode

- TJOG: Teaching in jog feed mode

- THND:Teaching in handle feed mode

- Operation status (Automatic operation status)

- STRT: Automatic operation has started (and program execution is under way)

- HOLD: Automatic operation has been suspended (execution of a block has been discontinued, and automatic operation has stopped)

- STOP: Automatic operation has stopped (a block has been finished, and automatic operation has stopped)

- MSTR: The tool is returning or being repositioned when the tool retract and return function is executed

- Motion

- Status of axis: Movement or dwell

- Emergency

- Status of emergency: Emergency, reset, wait

- Alarm

- Status of alarm: Alarm, battery low, fan (NC or servo amplifier), PS warning, FSSB warning, insulate warning, encoder warning, PMC alarm

- Running program (name, comment)

- Spindle speed

- Feed rate

- Num of parts produced

- Weld time, operation time, cutting time

- User data (PMC data, marcro varibles)

- Operation history, and the external operator message

- …

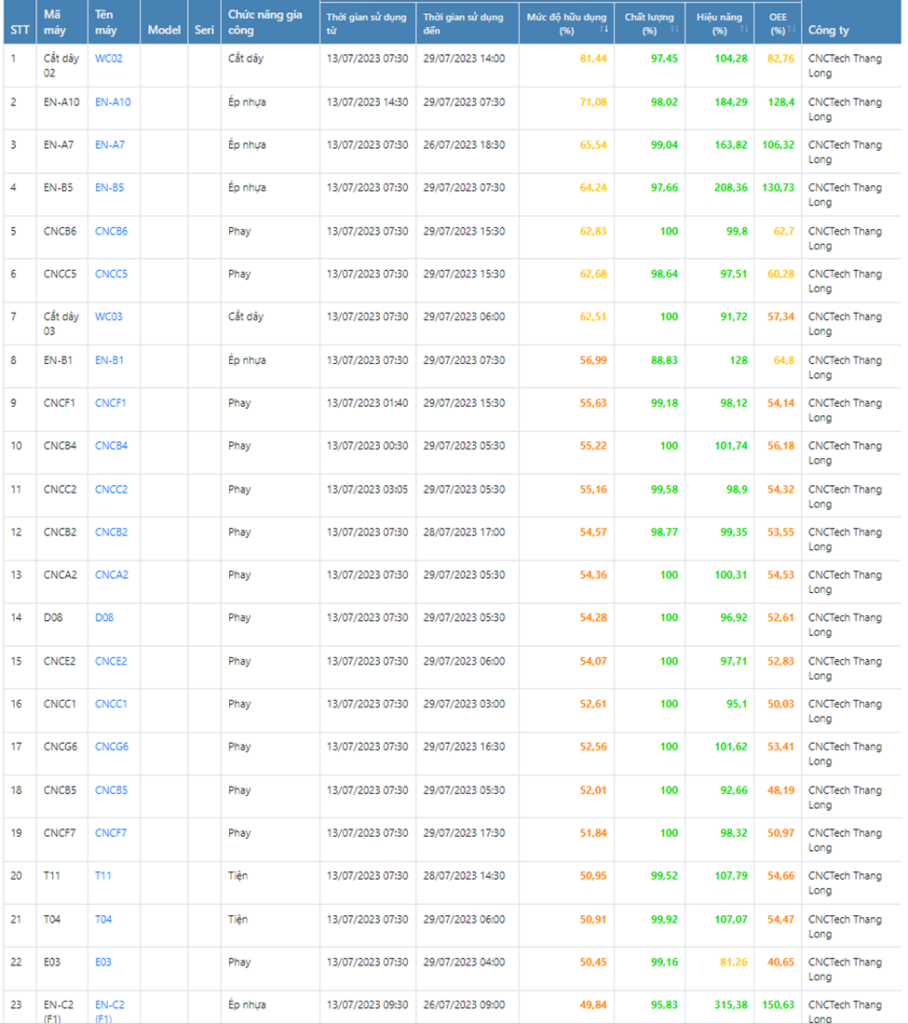

Một số hình ảnh sản phẩm

Báo cáo OEE

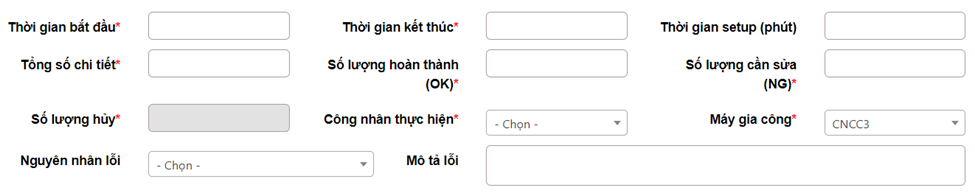

Cập nhật số liệu sản xuất tự động

- Số liệu sản xuất đang phải cập nhật thủ công

- Phân tích tín hiệu thu thập, kết hợp các thông tin đã có trong hệ thống để tự động cập nhật số liệu sản xuất theo thời gian thực

- Các tín hiệu thu thập của máy CNC

- Lệnh sản xuất: Máy thực hiện sản xuất cho bản vẽ nào, thời gian dự kiến bao lâu

- Lịch sử sản xuất (đã được verify) của bản vẽ trong quá khứ

- Các tín hiệu thu thập của máy CNC trong quá khứ khi gia công bản vẽ này

Dữ liệu sau khi cập nhật tự động cần verify (phân loại), update các thông tin:

- Verify: Việc thu thập dữ liệu tự động gặp khó khăn trong việc phân loại chính xác các sản phẩm (Ok, Ng, Broken), vì vậy cần có sự xác minh thủ công từ nhân viên. Tuy nhiên, tỷ lệ sản phẩm Ng/Broken trong quá trình sản xuất thường rất nhỏ so với số lượng sản phẩm đạt yêu cầu (Ok), do đó số liệu thu thập tự động sẽ gần như tương đương với số liệu sau khi đã được xác minh. Vì vậy, số liệu thu thập tự động có thể coi là phản ánh chính xác tình trạng sản xuất. Trạng thái sản xuất trên bộ số liệu đã được xác minh là trạng thái thực tế của quá trình sản xuất

- Update công nhân thực hiện

Monitoring trạng thái máy, số lượng dao cụ

Thu thập, phân tích liệu bảo trì

Ý nghĩa bảo trì

Một số số liệu thống kê và nghiên cứu đã thể hiện sự tiết kiệm chi phí khi sử dụng IoT trong hoạt động bảo trì. Tuy nhiên, giá trị cụ thể có thể thay đổi tùy thuộc vào ngành công nghiệp, quy mô và phạm vi triển khai, cũng như từng trường hợp cụ thể. Dưới đây là một số ví dụ:

Một báo cáo từ công ty nghiên cứu Gartner dự đoán rằng doanh nghiệp có thể tiết kiệm từ 10% đến 30% chi phí bảo trì bằng cách sử dụng IoT và phân tích dữ liệu để cải thiện việc quản lý và bảo trì tài sản.

Theo một báo cáo từ IBM, các doanh nghiệp trong ngành sản xuất có thể tiết kiệm đến 12% chi phí bảo trì và 30% thời gian gián đoạn bằng cách sử dụng IoT để giám sát và dự đoán hỏng hóc của các thiết bị.

Một nghiên cứu của công ty Ericsson cho thấy rằng sử dụng IoT trong ngành công nghiệp dầu khí có thể giảm chi phí bảo trì tới 20% và giảm tới 30% thời gian gián đoạn.

Trong một báo cáo của công ty PwC, 84% các công ty đã triển khai IoT cho hoạt động bảo trì cho biết họ đã gặt hái được ít nhất một lợi ích tài chính, bao gồm giảm chi phí bảo trì và tăng hiệu suất hoạt động

Các loại hình bảo trì áp dụng đối với máy gia công CNC

Bảo trì theo lịch trình (Scheduled maintenance)

Là loại bảo trì nhằm ngăn ngừa những hỏng hóc xảy ra với một kế hoạch bảo trì định kỳ, được xác định rõ ràng. Kế hoạch bao gồm các nhiệm vụ bảo dưỡng được lên lịch dựa trên thời gian hoặc dựa trên mức độ sử dụng tài sản. Chẳng hạn như thay dầu xe ô tô sau mỗi 5000 km hoặc 6 tháng kể từ lần bảo trì trước tùy theo điều kiện nào đến trước.

Bằng cách thực hiện các nhiệm vụ bảo theo lịch trình, doanh nghiệp có thể nhận ra các vấn đề và sửa chữa trước khi chúng trở thành vấn đề lớn hơn và gây ra các tổn thất lớn hơn

Bảo trì dự đoán (Predictive maintenance)[1]

Là một loại hình bảo trì phòng ngừa và được thực hiện thông qua việc giám sát thiết bị liên tục để dự đoán và xử lý trước sự cố của thiết bị giúp giảm bớt một số nhược điểm của bảo trì theo lịch trình. Ví dụ: Giám sát nhiệt độ, âm thanh, rung động hoặc phân tích dầu-cặn.

Các công nghệ như trí tuệ nhân tạo (AI) và Internet vạn vật công nghiệp (IIoT) kết hợp với sử dụng với phần mềm bảo trì sẽ hỗ trợ giám sát, phân tích dữ liệu và kích hoạt nhiệm vụ bảo trì này

(ROI – Return on Investment (tỷ lệ lợi nhuận ròng trên tổng chi phí đầu tư) tăng gấp 10 lần, giảm 30% chi phí bảo trì, giảm 75% sự cố và giảm 45% thời gian ngừng hoạt động)

Thành phần trong bảo trì dự đoán

- Các cảm biến được lắp đặt và thu thập dữ liệu tình trạng máy móc, dữ liệu hiệu suất theo thời gian thực và dữ liệu. Ví dụ: sử dụng cảm biến để phân tích rung động, phân tích dầu, ảnh nhiệt hay giám sát sát thiết bị.

- Công nghệ IoT cho phép giao tiếp giữa máy móc, giải pháp phần mềm và công nghệ đám mây. nhờ đó, 1 lượng dữ liệu khổng lồ được thu thập, phân tích và lưu trữ an toàn.

- Các mô hình dữ liệu dự đoán được cung cấp với tất cả dữ liệu đã xử lý

Bảo trì theo lịch trình (Scheduled maintenance)

Quản lý thông tin máy móc, thiết bị liên quan đến bảo trì

Quản lý các thông số máy móc, thiết bị từ nhà cung cấp:

- Thời gian chạy liên tục cho phép

- Tổng thời gian chạy đến khi thay thế

- Các mislestone bảo trì

- Theo thời gian

- Theo số lượng giờ hoạt động

- Nội dung bảo trì

- Các thông số nhiệt độ, độ dung,… trong điều kiện máy móc hoạt động bình thường

Nhắc lịch bảo trì

Căn cứ vào các thông số từ nhà cung cấp và dữ liệu thu thập về tình hình sử dụng máy móc/thiết bị, hệ thống gửi danh sách các máy móc, thiết bị đến hạn bảo trì

Nếu không khai thác khả năng IOT của máy móc/thiết bị, doanh nghiệp chỉ có thể tính được tuổi thọ, thời gian kể từ lần bảo trì trước chứ không thể biết được thời gian hoạt động liên tục của máy (thời gian máy máy bật, thời gian cắt gọt)

Bảo trì dự đoán (Predictive maintenance)

Khó khăn khi thực hiện bảo trì dự phòng thủ công đối với máy CNC

- Nhân viên vận hành máy dễ bị miss cảnh báo do không quan sát được trong quá trình làm việc hoặc làm việc đồng thời trên nhiều máy

- Nhân viên vận hành không hiểu được hết các cảnh báo

- Cảnh báo xuất hiện ở bất kỳ máy/thời điểm nào nên khả năng bị miss rất lớn

- Lịch sử cảnh báo được lưu trữ tại các máy CNC chỉ lưu trữ được 50 cảnh báo

Phân loại cảnh báo trên máy CNC

| STT | Loại cảnh báo (Alarm group – Alarm type) |

| 1 | Parameter switch on (SW) |

| 2 | Power off parameter set (PW) |

| 3 | I/O error (IO) |

| 4 | Foreground P/S (PS) |

| 5 | Overtravel,External data (OT) |

| 6 | Overheat alarm (OH) |

| 7 | Servo alarm (SV) |

| 8 | Data I/O error (SR) |

| 9 | Macro alarm (MC) |

| 10 | Spindle alarm (SP) |

| 11 | Other alarm(DS) |

| 12 | Alarm concerning Malfunction prevent functions (IE) |

| 13 | Background P/S (BG) |

| 14 | Syncronized error (SN) |

| 15 | (reserved) |

| 16 | External alarm message (EX) |

| 17 | PMC error (PC) |

Một số hình ảnh sản phẩm

Thu thập tín hiệu cảnh báo

Sử dụng IOT để thực hiện thu thập tín hiệu cảnh báo

- Thu thập toàn bộ dữ liệu cảnh báo phát sinh trong quá trình sử dụng trên toàn bộ các mày gia công

- Gửi tổng hợp cảnh báo hàng ngày cho nhân viên phụ trách phân tích xử lý và quyết định sửa chữa/thay thế

| STT | Mã máy | Thiết bị cảnh báo | Loại cảnh báo | Số cảnh báo | Nội dung cảnh báo | Mức độ nghiêm trọng | Số lần xuất hiện |

| 1 | CNC01 | ||||||

| 2 | CNC02 | ||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

| 7 | |||||||

| 8 | |||||||

| 9 |

(Nội dung tổng hợp cảnh báo gửi cán bộ phụ trách)

Phân loại mức độ nghiêm trọng của các cảnh báo

Do số lượng cảnh báo rất lớn lên tới vài nghìn cảnh báo, cần phân loại các cảnh báo theo mức độ nghiêm trọng để khai thác và xử lý cảnh báo. Đối với các cảnh báo được phân loại nghiêm trọng cao, khi phát sinh cảnh báo, hệ thống sẽ gửi mail thông báo đến cán bộ phụ trách

Phân loại mức độ nghiêm trọng của cảnh báo cần được thực hiện bởi cán bộ kỹ thuật hiểu biết tường tận về máy CNC

| STT | Loại cảnh báo | Số cảnh báo | Nội dung cảnh báo | Mức độ nghiêm trọng |

| 1 | ||||

| 2 | ||||

| 3 | ||||

| 4 | ||||

| 5 | ||||

| 6 | ||||

| 7 | ||||

| 8 | ||||

| 9 |

(Chức năng phân loại mức độ nghiêm trọng của cảnh báo)

Ví dụ các thông tin cảnh báo dưới đây cần được phân loại mức độ nghiêm trọng cao (theo tài liệu FANUC MT-LINKi):

- Servo/spindle motor insulation resistance

- Servo/spindle motor temperature

- Total num of spindle rorations

- Fan replacement information (CNC control unit, amplifier, power supply)

- Number of fan rotations (CNC control unit, amplifier, power supply)

- Battery status (CNC control unit, amplifier, detector)

Gửi mail thông báo cho cán bộ xử lý khi phát sinh các cảnh báo nghiêm trọng

Nội dung mail, lọc các cảnh báo nghiêm trọng từ tất cả các cảnh báo thu thập được

| STT | Mã máy | Thiết bị cảnh báo | Loại cảnh báo | Số cảnh báo | Nội dung cảnh báo | Mức độ nghiêm trọng | Số lần xuất hiện |

| 1 | CNC01 | ||||||

| 2 | CNC02 | ||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

| 7 | |||||||

| 8 | |||||||

| 9 |

(Nội dung tổng hợp cảnh báo gửi cán bộ phụ trách)

Giám sát kế hoạch bảo trì

| STT | Mã máy | Model | Seri | Ngày bảo trì | Hình thức bảo trì | Nội dung bảo trì | Chi phí bảo trì | Ngày dự kiến bảo trì tiếp theo | Nội dung bảo trì tiếp theo |

| 1 | Định kỳ | ||||||||

| 2 | Tiên đoán | ||||||||

| 3 | |||||||||

| 4 | |||||||||

| 5 | |||||||||

| 6 | |||||||||

| 7 | |||||||||

| 8 | |||||||||

| 9 |

Kiểm định chất lượng

Mục đích

Các chức năng kiểm định chất lượng bổ sung cho hệ thống quản lý sản xuất nhằm mục đích:

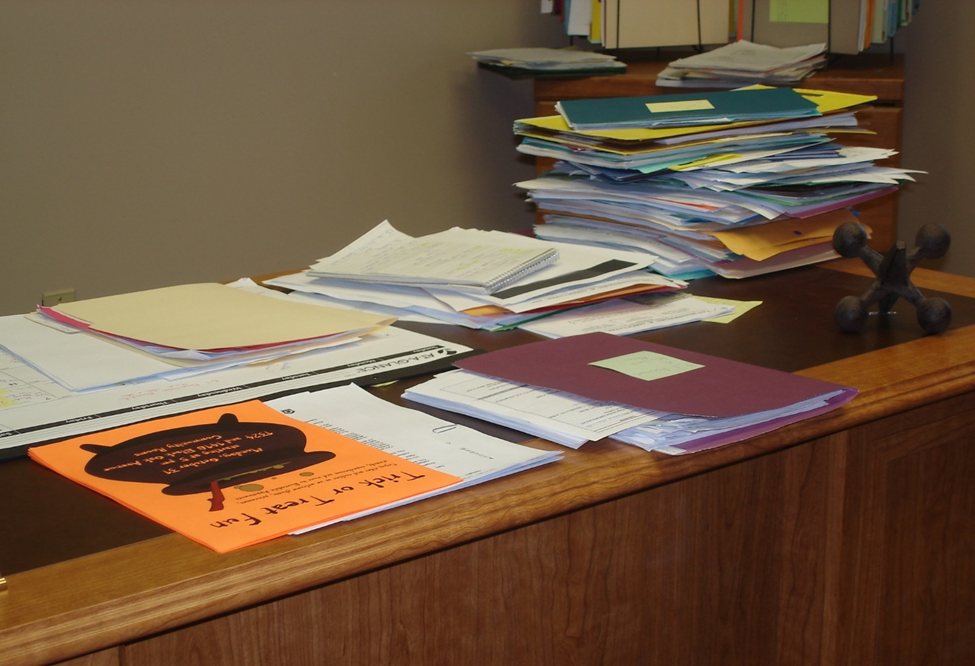

Tối ưu không gian làm việc tại bộ phận QC

QC khi thực hiện kiểm định chất lượng cần có đầy đủ thông tin về sản phẩm: Bản vẽ thiết kế, ảnh, tiêu chuẩn khách hàng, bảng kê thông số đo, giấy tờ ghi chép kết quả đo…. Số lượng sản phẩm kiểm định lớn, khiến không gian làm việc tại QC trở nên chật chội, nhiều giấy tờ chồng chéo làm giảm năng suất lao động

(Không gian làm việc chật chội bởi nhiều giấy tờ: https://wheretodwell.files.wordpress.com/2011/10/my-desk1.jpg)

Việc sử dụng giấy tờ còn phát sinh nhiều thời gian/chi phi giấy tờ cho việc in. Thay việc sử dụng giấy tờ bằng máy tính giúp cải thiện đáng kể năng suất lao động và tiết kiệm thời gian, chi phí in ấn

(Tối ưu không gian làm việc tại bộ phân QC, minh họa: https://www.fieldroutes.com/blog/going-paperless-a-method-for-going-easy-on-your-wallet-budget-and-bottom-line)

Hiện đại hóa quy trình làm viêc

Việc ghi nhận kết quả đo đạc thủ công có nhiều nhược điểm

- Mất nhiều thời gian[1]

- Nhàm chán, dễ sai sót

- Lưu trữ, khai thác, quản lý kết quả khó khăn

- Không tự động phân loại sản phẩm (OK/NG/Broken) và cập nhật lên hệ thống quản lý sản xuất

Áp dụng các thiết IOT vào quy trình kiểm định sản phẩm để giải quyết các vấn đề đang gặp phải khi thực hiện kiểm định sản phẩm thủ công

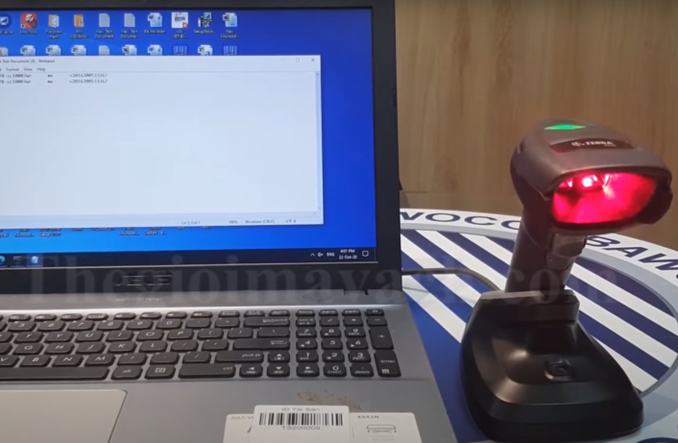

Thiết bị đo IOT

Thiết bị đo IOT sử dụng tương tự như thiết bị đọc QRCode (truyền dữ liệu đến máy tính/server thay cho việc nhập dữ liệu thủ công mất nhiều thời gian và dễ sai sót). Điều này đồng nghĩa với việc nhân viên sử dụng thiết bị đo IOT cần được trang bị kèm máy tính/ipad để ghi nhận dữ liệu. Do vậy, thiết bị đo IOT chỉ nên được triển khai tại một số điểm của bộ phận QC

Khác biết giữa thiết bị đọc QRCode và thiết bị đo IOT ở giao thức truyền dữ liệu: Thiết bị đọc QRCode truyền dữ liêu trực tiếp đến máy tính/server qua qua cáp/wifi/bluetooth/…

(Kết nối thiết bị đọc QRCode với máy tính trực tiếp)

(Thiết bị đo IOT kết nối với máy tính/server thông qua receiver)

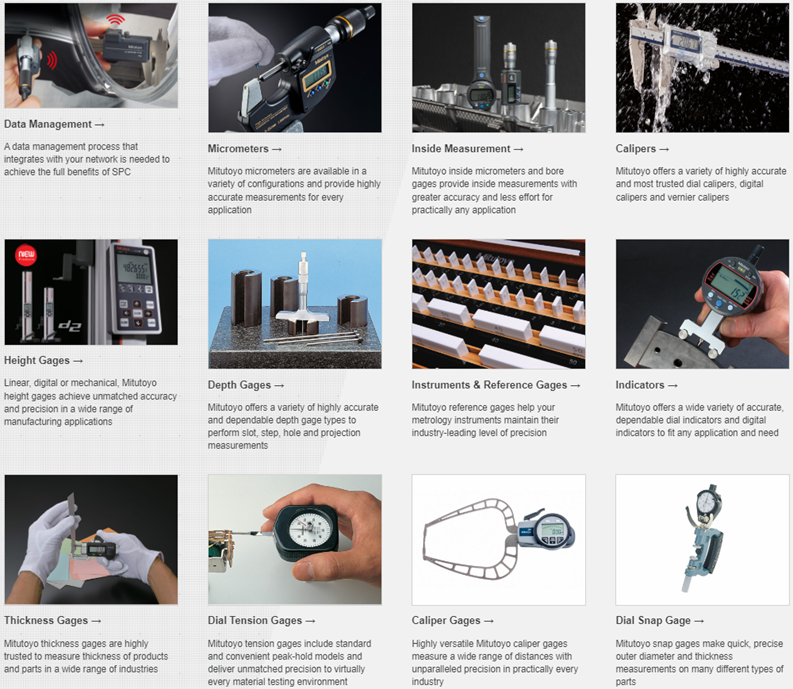

Hiện nay trên thị trường có đầy đủ các thiết bị đo phù hợp với mọi thông số cần đo: Độ dài (dài, rộng, cao,…), đường kính trong, trọng lượng, độ sâu, độ nhẵn, độ tròn, độ cứng (tolerance), độ bền, độ rung…

Một số thiết bị đo IOT của mitutoyo

(https://www.mitutoyo.com/products/small-tool-instruments-and-data-management/)

Một số hình ảnh sản phẩm